ప్లేస్మెంట్ మెషీన్ను ఎలా ఉపయోగించాలో, ప్లేస్మెంట్ మెషిన్ సూత్రాన్ని వివరించడం మరియు సురక్షితమైన ఆపరేషన్ చేయడం చాలా మందికి తెలియకపోవచ్చు. XLIN ఇండస్ట్రీ ప్లేస్మెంట్ మెషిన్ పరిశ్రమలో 15 సంవత్సరాలుగా నిమగ్నమై ఉంది. ఈ రోజు, ప్లేస్మెంట్ మెషీన్ యొక్క పని సూత్రం మరియు సురక్షితమైన ఆపరేషన్ ప్రక్రియను నేను మీతో పంచుకుంటాను.

ప్లేస్మెంట్ మెషిన్: ప్రొడక్షన్ లైన్లో “మౌంటింగ్ మెషిన్” మరియు “సర్ఫేస్ మౌంట్ సిస్టమ్” అని కూడా పిలుస్తారు, ఇది డిస్పెన్సింగ్ మెషిన్ లేదా స్క్రీన్ ప్రింటింగ్ మెషీన్ తర్వాత కాన్ఫిగర్ చేయబడుతుంది మరియు ఉపరితల మౌంట్ సిస్టమ్ మౌంటు హెడ్ని తరలించడం ద్వారా మౌంట్ చేయబడుతుంది. PCB ప్యాడ్లపై భాగాలను ఖచ్చితంగా ఉంచే పరికరం. ప్లేస్మెంట్ మెషీన్ అనేది యంత్రం, విద్యుత్, కాంతి మరియు కంప్యూటర్ నియంత్రణ సాంకేతికత కలయిక. చూషణ, స్థానభ్రంశం, స్థానాలు, ప్లేస్మెంట్ మరియు ఇతర ఫంక్షన్ల ద్వారా, భాగాలు మరియు ప్రింటెడ్ సర్క్యూట్ బోర్డ్కు హాని కలిగించకుండా SMC/SMD భాగాలు త్వరగా మరియు ఖచ్చితంగా PCB యొక్క నిర్దేశిత ప్యాడ్ స్థానానికి జోడించబడతాయి.

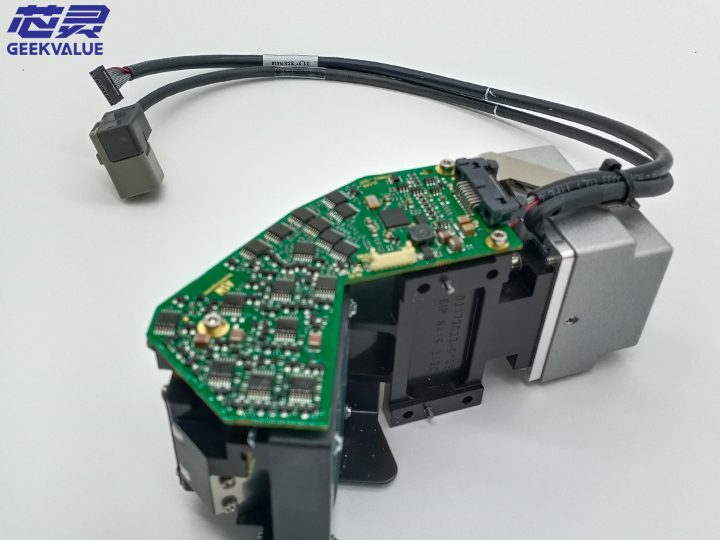

ప్లేస్మెంట్ మెషీన్లో భాగాలను అమర్చడానికి మూడు కేంద్రీకృత పద్ధతులు ఉన్నాయి: యాంత్రిక కేంద్రీకరణ, లేజర్ కేంద్రీకరణ మరియు దృశ్య కేంద్రీకరణ. ప్లేస్మెంట్ మెషీన్లో ఫ్రేమ్, xy మోషన్ మెకానిజం (బాల్ స్క్రూ, లీనియర్ గైడ్, డ్రైవ్ మోటార్), ప్లేస్మెంట్ హెడ్, కాంపోనెంట్ ఫీడర్, PCB క్యారీయింగ్ మెకానిజం, డివైస్ అలైన్మెంట్ డిటెక్షన్ డివైస్ మరియు కంప్యూటర్ కంట్రోల్ సిస్టమ్ ఉంటాయి. మొత్తం యంత్రం యొక్క కదలిక ప్రధానంగా xy కదలిక మెకానిజం ద్వారా గ్రహించబడుతుంది, శక్తి బాల్ స్క్రూ ద్వారా ప్రసారం చేయబడుతుంది మరియు డైరెక్షనల్ కదలిక రోలింగ్ లీనియర్ గైడ్ రైలు ద్వారా గ్రహించబడుతుంది. ఈ ప్రసార రూపం చిన్న కదలిక నిరోధకత, కాంపాక్ట్ నిర్మాణం మాత్రమే కాకుండా, అధిక ప్రసార సామర్థ్యాన్ని కూడా కలిగి ఉంటుంది.

1. ప్లేస్మెంట్ మెషీన్లలో రెండు రకాలు ఉన్నాయి: మాన్యువల్ మరియు పూర్తిగా ఆటోమేటిక్.

2. సూత్రం: ఆర్చ్-టైప్ కాంపోనెంట్ ఫీడర్ మరియు సబ్స్ట్రేట్ (PCB) స్థిరంగా ఉంటాయి మరియు ప్లేస్మెంట్ హెడ్ (మల్టిపుల్ వాక్యూమ్ సక్షన్ నాజిల్లతో ఇన్స్టాల్ చేయబడింది) ఫీడర్ నుండి భాగాలను తీసివేయడానికి ఫీడర్ మరియు సబ్స్ట్రేట్ మధ్య ముందుకు వెనుకకు కదులుతుంది. స్థానం మరియు దిశను సర్దుబాటు చేయండి, ఆపై దానిని ఉపరితలంపై అతికించండి.

3. ప్యాచ్ హెడ్ ఆర్చ్ రకం యొక్క X/Y కోఆర్డినేట్ మూవింగ్ బీమ్లో ఇన్స్టాల్ చేయబడినందున, దీనికి పేరు పెట్టారు.

4. వంపు రకం మౌంటర్ యొక్క భాగాల స్థానం మరియు దిశ యొక్క సర్దుబాటు పద్ధతి: 1), యాంత్రిక కేంద్రీకరణ ద్వారా స్థానాన్ని సర్దుబాటు చేయండి మరియు చూషణ ముక్కును తిప్పడం ద్వారా దిశను సర్దుబాటు చేయండి. ఈ పద్ధతి సాధించగల ఖచ్చితత్వం పరిమితం, మరియు తరువాతి నమూనాలు ఇకపై ఉపయోగించబడవు.

5. లేజర్ గుర్తింపు, X/Y కోఆర్డినేట్ సిస్టమ్ సర్దుబాటు స్థానం, చూషణ నాజిల్ భ్రమణ సర్దుబాటు దిశ, ఈ పద్ధతి ఫ్లైట్ సమయంలో గుర్తింపును గ్రహించగలదు, అయితే ఇది బాల్ గ్రిడ్ డిస్ప్లే భాగం BGA కోసం ఉపయోగించబడదు.

6. కెమెరా గుర్తింపు, X/Y కోఆర్డినేట్ సిస్టమ్ సర్దుబాటు స్థానం, చూషణ నాజిల్ భ్రమణ సర్దుబాటు దిశ, సాధారణంగా కెమెరా స్థిరంగా ఉంటుంది మరియు ప్లేస్మెంట్ హెడ్ ఇమేజింగ్ గుర్తింపు కోసం కెమెరా అంతటా ఎగురుతుంది, ఇది లేజర్ గుర్తింపు కంటే కొంచెం ఎక్కువ సమయం పడుతుంది, కానీ అది గుర్తించగలదు ఏదైనా భాగం, మరియు అమలులు కూడా ఉన్నాయి విమాన సమయంలో గుర్తింపు కోసం కెమెరా గుర్తింపు వ్యవస్థ యాంత్రిక నిర్మాణం పరంగా ఇతర త్యాగాలను కలిగి ఉంది.

7. ఈ రూపంలో, ప్యాచ్ హెడ్ ముందుకు వెనుకకు కదులుతున్న చాలా దూరం కారణంగా, వేగం పరిమితం చేయబడింది.

8. సాధారణంగా, ఒకే సమయంలో (పది వరకు) పదార్థాలను తీయడానికి బహుళ వాక్యూమ్ సక్షన్ నాజిల్లు ఉపయోగించబడతాయి మరియు వేగాన్ని పెంచడానికి డబుల్-బీమ్ సిస్టమ్ ఉపయోగించబడుతుంది, అంటే ఒక బీమ్పై ప్లేస్మెంట్ హెడ్ పదార్థాలను తీయడం, ఇతర బీమ్పై ప్లేస్మెంట్ హెడ్ అంటుకుంటున్నప్పుడు కాంపోనెంట్ ప్లేస్మెంట్ సింగిల్-బీమ్ సిస్టమ్ కంటే దాదాపు రెండు రెట్లు వేగంగా ఉంటుంది.

9. అయితే, ఆచరణాత్మక అనువర్తనాల్లో, అదే సమయంలో పదార్థాలను తీసుకునే పరిస్థితిని సాధించడం కష్టం, మరియు వివిధ రకాలైన భాగాలను వేర్వేరు వాక్యూమ్ చూషణ నాజిల్లతో భర్తీ చేయాలి మరియు చూషణ నాజిల్లను మార్చడంలో సమయం ఆలస్యం అవుతుంది.

10. టరట్-రకం కాంపోనెంట్ ఫీడర్ సింగిల్-కోఆర్డినేట్ మూవింగ్ మెటీరియల్ కార్ట్పై ఉంచబడుతుంది, సబ్స్ట్రేట్ (PCB) X/Y కోఆర్డినేట్ సిస్టమ్లో కదిలే వర్క్టేబుల్పై ఉంచబడుతుంది మరియు ప్లేస్మెంట్ హెడ్ ఒక టరట్పై ఇన్స్టాల్ చేయబడుతుంది. పని చేస్తున్నప్పుడు, మెటీరియల్ కారు కాంపోనెంట్ ఫీడర్ను పిక్-అప్ స్థానానికి తరలిస్తుంది, ప్యాచ్ హెడ్లోని వాక్యూమ్ సక్షన్ నాజిల్ పిక్-అప్ పొజిషన్లో కాంపోనెంట్లను పిక్ అప్ చేస్తుంది మరియు టరెట్ ద్వారా పికప్ స్థానానికి తిరుగుతుంది (180 పికప్ స్థానం నుండి డిగ్రీలు). భాగాల స్థానం మరియు దిశను సర్దుబాటు చేయండి మరియు భాగాలను ఉపరితలంపై ఉంచండి.

11. కాంపోనెంట్ పొజిషన్ మరియు డైరెక్షన్ కోసం సర్దుబాటు పద్ధతి: కెమెరా గుర్తింపు, X/Y కోఆర్డినేట్ సిస్టమ్ పొజిషన్ అడ్జస్ట్మెంట్, చూషణ నాజిల్ స్వీయ-భ్రమణం సర్దుబాటు దిశ, స్థిర కెమెరా, ఇమేజింగ్ గుర్తింపు కోసం కెమెరాపై ప్లేస్మెంట్ హెడ్ ఫ్లయింగ్.

అదనంగా, ప్లేస్మెంట్ మెషీన్ మౌంటు షాఫ్ట్లు, మూవింగ్/స్టేషనరీ లెన్స్లు, నాజిల్ హోల్డర్లు మరియు ఫీడర్లు వంటి ముఖ్యమైన భాగాలను గుర్తు చేస్తుంది. మెషిన్ విజన్ స్వయంచాలకంగా ఈ మార్కింగ్ సెంటర్ సిస్టమ్ల కోఆర్డినేట్లను లెక్కించగలదు, ప్లేస్మెంట్ మెషీన్ యొక్క కోఆర్డినేట్ సిస్టమ్ మరియు PCB యొక్క కోఆర్డినేట్ సిస్టమ్ మరియు మౌంటెడ్ కాంపోనెంట్ల మధ్య మార్పిడి సంబంధాన్ని ఏర్పరుస్తుంది మరియు ప్లేస్మెంట్ మెషీన్ యొక్క ఖచ్చితమైన కోఆర్డినేట్లను లెక్కించవచ్చు. ప్లేస్మెంట్ హెడ్ చూషణ నాజిల్ను పట్టుకుంటుంది మరియు ప్యాకేజీ రకం, కాంపోనెంట్ నంబర్ మరియు దిగుమతి చేసుకున్న ప్లేస్మెంట్ భాగాల యొక్క ఇతర పారామితుల ప్రకారం సంబంధిత స్థానానికి భాగాలను పీల్చుకుంటుంది; స్టాటిక్ లెన్స్ విజువల్ ప్రాసెసింగ్ ప్రోగ్రామ్ ప్రకారం చూషణ భాగాలను గుర్తించి, గుర్తిస్తుంది మరియు కేంద్రీకరిస్తుంది; మరియు పూర్తయిన తర్వాత మౌంటు హెడ్ గుండా వెళుతుంది PCBలో ముందుగా నిర్ణయించిన స్థానాల్లో భాగాలను మౌంట్ చేయండి. పారిశ్రామిక కంప్యూటర్ సంబంధిత సూచనల ప్రకారం సంబంధిత డేటాను పొందిన తర్వాత కాంపోనెంట్ ఐడెంటిఫికేషన్, అలైన్మెంట్, డిటెక్షన్ మరియు ఇన్స్టాలేషన్ వంటి చర్యల శ్రేణి అన్నీ నియంత్రణ వ్యవస్థ ద్వారా స్వయంచాలకంగా పూర్తవుతాయి.

ప్లేస్మెంట్ మెషీన్ అనేది అధిక-వేగం మరియు అధిక-ఖచ్చితమైన భాగాల ప్లేస్మెంట్ కోసం ఉపయోగించే పరికరం, మరియు ఇది మొత్తం SMT ఉత్పత్తిలో అత్యంత క్లిష్టమైన మరియు సంక్లిష్టమైన పరికరం. మౌంటర్ అనేది SMT ఉత్పత్తిలో ఉపయోగించే చిప్ మౌంటు సామగ్రి. ప్లేస్మెంట్ మెషీన్ అనేది ప్లేస్మెంట్ మెషీన్ను సంబంధిత స్థానంలో ఖచ్చితంగా ఉంచడం, ఆపై దానిని ముందుగా పూసిన ఎరుపు జిగురు మరియు టంకము పేస్ట్తో జిగురు చేసి, ఆపై రిఫ్లో ఓవెన్ ద్వారా PCBలో ప్లేస్మెంట్ మెషీన్ను పరిష్కరించడం.

ప్లేస్మెంట్ మెషీన్ యొక్క సురక్షిత ఆపరేషన్ కింది ప్రాథమిక భద్రతా నియమాలు మరియు విధానాలను అనుసరించాలి:

1. యంత్రాన్ని తనిఖీ చేస్తున్నప్పుడు, భాగాలను భర్తీ చేసేటప్పుడు లేదా మరమ్మత్తు మరియు అంతర్గత సర్దుబాటు (మెషీన్ యొక్క నిర్వహణ అత్యవసర బటన్ను నొక్కినప్పుడు లేదా పవర్ కట్తో నిర్వహించబడాలి.

2. "రీడింగ్ కోఆర్డినేట్లు" మరియు మెషీన్ను సర్దుబాటు చేస్తున్నప్పుడు, YPU (ప్రోగ్రామింగ్ యూనిట్) మీ చేతిలో ఉందని నిర్ధారించుకోండి, తద్వారా మీరు ఎప్పుడైనా మెషీన్ను ఆపవచ్చు.

3. "ఇంటర్లాక్" భద్రతా పరికరాలు ఏ సమయంలోనైనా మూసివేయడానికి ప్రభావవంతంగా ఉన్నాయని నిర్ధారించుకోండి మరియు యంత్రం యొక్క భద్రతా తనిఖీని దాటవేయడం లేదా తగ్గించడం సాధ్యం కాదు, లేకుంటే వ్యక్తిగత లేదా యంత్ర భద్రతా ప్రమాదాలకు కారణం కావడం సులభం.

4. ఉత్పత్తి సమయంలో, ఒక యంత్రాన్ని ఆపరేట్ చేయడానికి ఒక ఆపరేటర్ మాత్రమే అనుమతించబడతారు.

5. ఆపరేషన్ సమయంలో, చేతులు మరియు తల వంటి శరీరంలోని అన్ని భాగాలు యంత్రం యొక్క కదిలే పరిధికి దూరంగా ఉన్నాయని నిర్ధారించుకోండి.

6. యంత్రం సరిగ్గా గ్రౌన్దేడ్ చేయబడాలి (నిజంగా గ్రౌన్దేడ్, తటస్థ వైర్కు కనెక్ట్ చేయబడదు).

7. గ్యాస్ లేదా చాలా మురికి వాతావరణంలో యంత్రాన్ని ఉపయోగించవద్దు.

పోస్ట్ సమయం: డిసెంబర్-17-2022